「何度作っても、品質が安定しない…」 「顧客から求められる品質レベルが高く、どう対応すればいいか分からない」 「不良品の発生で、コストと納期が圧迫されている」

射出成形に携わる中で、このような悩みに直面したことはないでしょうか。複雑な要素が絡み合う射出成形において、高品質な製品を安定して供給し続けることは、企業の生命線ともいえる重要な課題です。

この記事では、射出成形における品質管理の核心に迫ります。なぜ品質管理が不可欠なのかという根本的な理由から、現場で役立つ具体的な検査技術、そしてグローバルな信頼を獲得するための国際規格「ISO」への対応方法まで、長年プラスチック成形と向き合ってきたプロの視点で徹底的に解説します。

この記事を読み終える頃には、貴社の品質管理体制を一段階上のレベルへと引き上げるための、具体的なヒントと自信を手にしているはずです。

なぜ射出成形の品質管理はこれほど重要なのか?

品質管理と聞くと、「コストがかかる」「手間が増える」といったネガティブなイメージを持つ方もいるかもしれません。しかし、それは短期的な視点です。長期的に見れば、徹底した品質管理は企業の競争力を高める最も確実な「投資」となります。その理由は、大きく3つあります。

トータルコストの削減

不良品の発生は、材料費、成形にかかる電気代、そして貴重な作業時間を無駄にします。検査で見つかればまだしも、市場に出てから不具合が発覚した場合、回収や交換にかかる費用、信用の失墜による損失は計り知れません。初期段階から品質管理を徹底し、不良の発生源を断つことは、結果として生産プロセス全体のコストを劇的に削減します。

製品の信頼性と安全性の確保

私たちが手にするプラスチック製品は、自動車の重要部品から精密な医療機器、家電製品まで多岐にわたります。これらの製品において、ほんのわずかな品質のばらつきが、性能の低下や重大な事故につながる可能性があります。品質管理は、製品の信頼性と安全性を保証し、エンドユーザーの命と暮らしを守るための砦なのです。

顧客満足度とブランドイメージの向上

「あの会社の製品なら間違いない」――。顧客からのこの一言は、何物にも代えがたい財産です。常に安定した品質の製品を供給し続けることで、顧客との強固な信頼関係が築かれます。その信頼がブランドイメージを形作り、リピート受注や新たなビジネスチャンスへと繋がっていくのです。

品質を支える!射出成形の主要な検査技術

では、具体的にどのような方法で品質を保証していくのでしょうか。射出成形品に特有の、代表的な検査技術をご紹介します。

① 外観検査:製品の「顔」をチェックする

製品を手にしたときに、まず目に入るのが外観です。外観検査は、品質の第一印象を決定づける重要な工程です。

検査項目: ヒケ(表面の凹み)、バリ(金型の隙間にはみ出した樹脂)、ウェルドライン(樹脂が合流した部分にできる線)、ショートショット(樹脂が充填しきれていない状態)、シルバーストリーク(銀色の筋状模様)、黒点(異物混入)など。

検査方法: 熟練した作業者の目視による全数検査や抜き取り検査が基本です。近年では、AIを活用した画像認識システムによる自動検査も導入が進んでおり、検査精度の均一化と効率化に大きく貢献しています。

② 寸法検査:設計通りの「形」を保証する

製品が設計図通りの寸法・形状で作られているかを確認する工程です。特に勘合部品や精密部品では、ミクロン単位の精度が求められます。

検査項目: 全長、幅、高さ、穴径、肉厚、反り、平面度など。

検査方法:

接触式: ノギスやマイクロメーター、ハイトゲージなどを用いて直接測定します。

非接触式: 三次元測定機(CMM)や画像寸法測定器、3Dスキャナなどを用います。複雑な形状でも高精度に測定でき、測定結果をデータとして保存・分析できるのが強みです。要求される精度や測定箇所に応じて、最適な測定器を使い分けることが重要です。

③ 物性・機能試験:見えない「性能」を評価する

製品が持つべき強度や耐久性など、目には見えない性能を評価する試験です。実際の使用環境を想定し、製品がその役割を最後まで果たせるかを確認します。

検査項目: 引張強度、曲げ強度、衝撃強度、硬度、耐熱性、耐薬品性、耐候性など。

検査方法: 専用の試験機(引張試験機、シャルピー衝撃試験機、ロックウェル硬度計など)を用いて、規格に定められた方法で測定します。また、完成品を実際に動かしたり、特定の環境下に置いたりする「機能試験」も、製品の信頼性を保証する上で欠かせません。

グローバル基準をクリアする「ISO 9001」への対応

国内だけでなく、海外の企業と取引する上で避けては通れないのが「ISO規格」です。中でも、品質管理に関する国際規格**「ISO 9001」**は、世界で最も普及しているマネジメントシステム規格です。

ISO 9001とは?

ISO 9001は、優れた製品やサービスそのものを認証するものではありません。そうではなく、**「一貫した品質の製品・サービスを提供し、顧客満足を向上させるための仕組み(品質マネジメントシステム)」**が、組織内で適切に構築・運用されていることを認証するものです。

射出成形におけるISO 9001対応のポイント

ISO 9001の要求事項を満たす品質管理体制を構築するには、以下の点が特に重要になります。

プロセスの標準化と文書化

「誰がやっても同じ品質」を実現するため、金型の管理方法、成形条件の設定基準、材料の受け入れから保管、検査の手順、不具合発生時の対応フローまで、あらゆる業務プロセスを標準化し、文書(規定書、手順書など)に落とし込みます。これにより、業務の属人化を防ぎ、品質の安定化を図ります。

トレーサビリティの確保

使用した材料のロット番号、成形時の各種パラメータ、検査結果、出荷先といった情報をすべて記録し、製品一つひとつがどのような経緯で製造されたかを追跡可能にします。万が一、市場で不具合が発生した際に、迅速な原因究明と影響範囲の特定、的確な是正処置を行うための生命線となります。

継続的な改善(PDCAサイクル)

ISO 9001が最も重視するのが、この「継続的な改善」の考え方です。

Plan(計画): 品質の目標を設定し、達成するためのプロセスを計画する。

Do(実行): 計画に沿ってプロセスを実行する。

Check(評価): プロセスの実行結果や製品の品質を監視・測定し、目標と比較評価する。

Act(改善): 評価結果に基づき、プロセスを改善する。

このPDCAサイクルを回し続けることで、組織の品質管理レベルは螺旋状に向上していきます。

まとめ:品質管理は未来への投資

射出成形における品質管理は、単なるコストや手間のかかる作業ではありません。それは、**不良品による損失を防ぎ、製品の信頼性を高め、顧客満足度を向上させることで、企業の持続的な成長を支える「未来への投資」**です。

外観・寸法・性能といった多角的な検査技術を駆使し、ISO 9001のような国際基準に準拠した品質マネジメントシステムを構築・運用すること。この両輪が、激しい市場競争を勝ち抜くための強力な武器となります。

株式会社Mitasは、品質こそがものづくりの原点であると考えています。

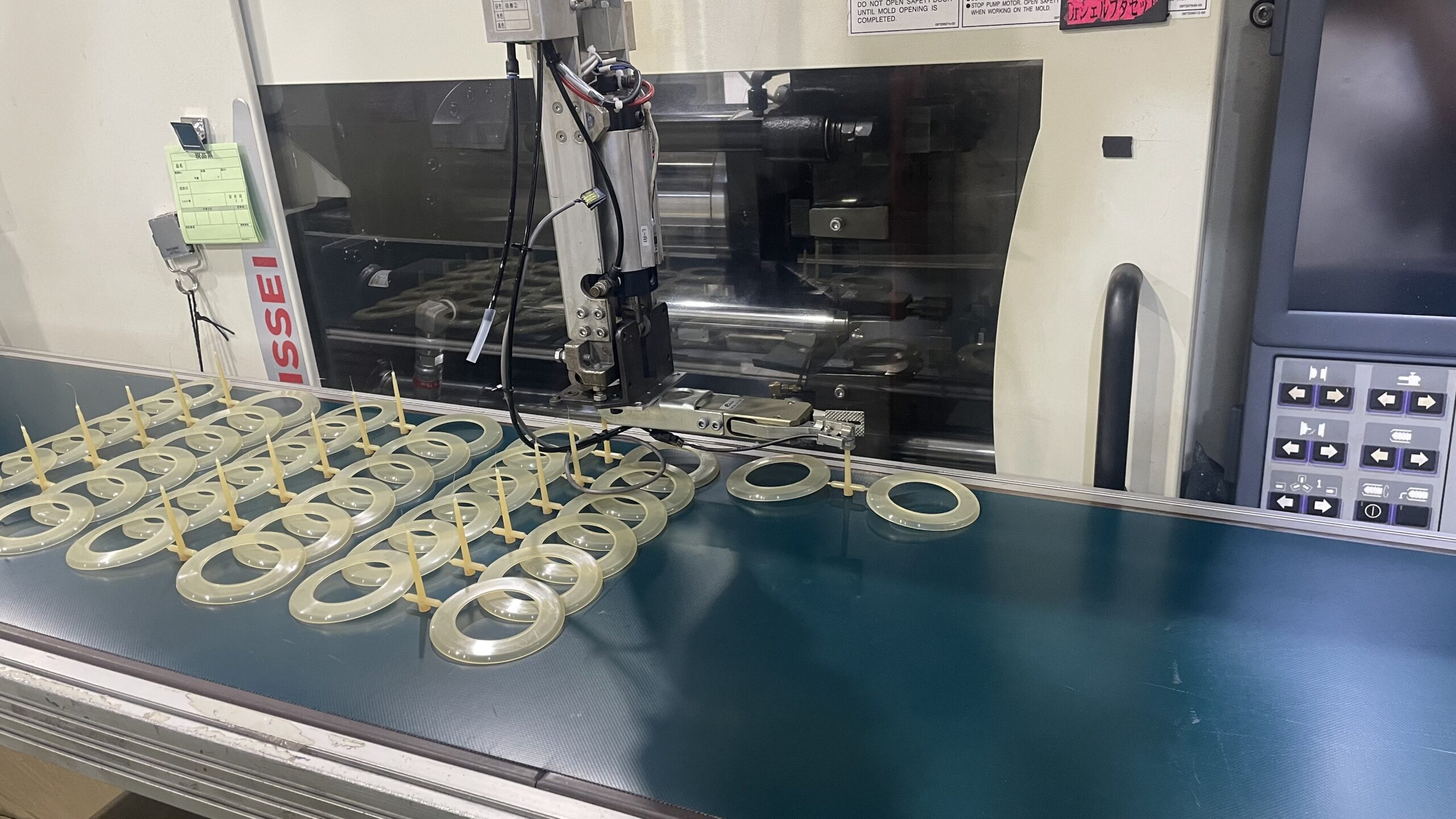

当社はISO 9001認証を取得し、その要求事項を遵守した厳格な品質マネジメントシステムを運用しています。長年培ってきた金型設計・製作技術と高度な成形技術、そして三次元測定機をはじめとする最新の検査設備を組み合わせ、お客様に最高の品質をお届けすることをお約束します。

企画段階のご相談から、金型設計、試作成形、量産、二次加工、品質保証まで、一貫したサポート体制でお客様のあらゆるニーズにお応えします。射出成形の品質に関するお悩みや課題がございましたら、ぜひ一度、私たち株式会社Mitasにご相談ください。